EV 채택을 증가시키는 배터리 관리 시스템의 혁신

글/Issac Hsu, Marketing manager, Battery management systems, TI

완전 전기 미래의 현실은 BMS, 온보드 충전기 및 DC/DC 컨버터, 트랙션 인버터로 구성된 전기 파워트레인 시스템의 혁신을 필요로 한다. BMS(배터리 관리 시스템)는 하이브리드 전기 자동차(HEV) 및 전기 자동차(EV)의 폭넓은 채택으로 진화했다. 이 문서에서는 BMS 개발에 영향을 미치는 추세와 주요 하위 시스템이 함께 작동하여 안전성과 효율성을 높이는 방법을 자세히 살펴본다.

BMS는 배터리 손상으로부터 보호하고, 지능형 충전 및 방전 알고리즘을 통해 배터리 수명을 연장하고, 남은 배터리 수명을 예상하며, 배터리를 작동 상태로 유지한다. 리튬 이온 배터리 셀은 아주 어려운 과제를 안고 있으며, 정교한 전자 제어 시스템을 요구한다. 또한 화재와 폭발로 인한 심각한 부상 위험이 있다. 따라서 BMS는 모든 성능, 안전 및 비용 지표를 충족하기 위해 첨단 실리콘이 필요하다.

일반적으로 모든 설계자가 향상하기 위해 노력하는 세 가지 주요 BMS 과제는 주행 거리 최대화, 비용 향상 및 안전성 향상이다. 이러한 문제 중 하나를 해결하면 다른 문제에 부정적인 영향을 줄 수 있다. 이 백서에서는 세 가지 과제를 모두 해결할 수 있는 몇 가지 새로운 트렌드에 대해 설명한다.

BMS의 작동 원리 및 산업 동향

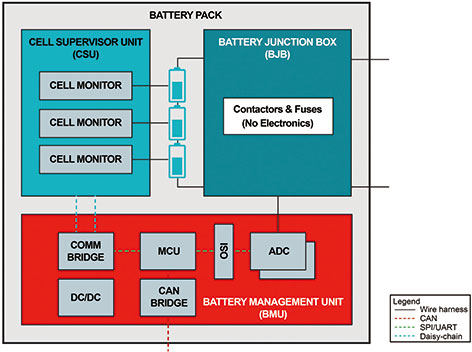

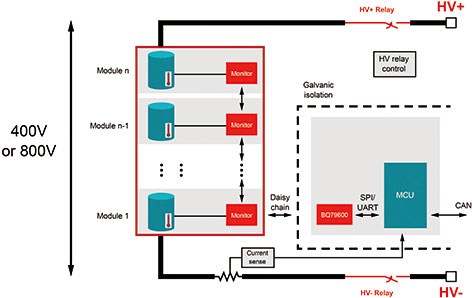

분산 BMS 아키텍처(그림 1)는 모듈식 구조를 가지고 있으며, 일반적으로 CSU(셀 감시 유닛), BCU(배터리 제어 유닛) 및 BDU(배터리 분리 유닛)의 세 가지 주요 서브시스템으로 구성된다.

BCU는 절연 모니터링을 수행하고, 충돌 또는 단락 발생 시 접촉기를 제어하고, 온도 센서를 지속적으로 모니터링하고, 진단을 수행하여 모든 수신 매개 변수가 실제로 유효한 지 점검해야 하므로 지능형 보호 제어는 BCU의 중요한 기능이다. 이 정보는 CAN(Controller Area Network) 통신을 통해 자동차 컨트롤 유닛 또는 전자 컨트롤 유닛으로 전송된다.

새로운 배터리 케미스트리

리튬 이온은 다양한 화학 성분을 나타낼 수 있지만 궁극적으로 금속 산화물 음극과 흑연 양극의 충전 및 방전 반응을 기반으로 하는 배터리로 구성된다. 더 인기 있는 리튬 이온 화학 성분 중 두 가지는 니켈 망간 코발트(NMC)와 리튬-철 인산염(LFP)이다.

NMC는 탁월한 에너지 밀도 때문에 주된 화학 성분으로서, 주행 거리에 직접적인 영향을 미친다. 그러나 최근 몇 년 동안 니켈과 코발트에 대한 수요가 급증했으며 자동차 제조업체는 격변하는 시장을 헤지하기 위한 전략을 채택하고 있다. 니켈과 코발트도 희귀하고 지구에서 추출하기가 어렵다.

LFP는 여전히 소수 화학 성분이지만 에너지 밀도는 낮지만 상당한 장점이 있다. LFP는 비싸고 희귀한 니켈 및 코발트 원소가 없으며 비용이 적게 든다. 또한 사이클 수명이 길기 때문에 수명이 길어진다. 또한 LFP 배터리는 니켈과 코발트 배터리보다 안정성이 높고 화재 발생 가능성이 낮으므로 보호 장치가 덜 필요하다.

따라서 LFP는 주행 거리가 경제성, 안전성 또는 지구 친화성(코발트 및 니켈 사용 안 함)만큼 중요하지 않은 대용량 차량 부문에서 가장 중요한 화학 물질이 될 가능성이 높다. LFP는 매우 평평한 방전 곡선을 나타내기 때문에 매우 정확한 배터리 모니터링 기술이 필요하다.

보다 안전하고 경제적인 전기 자동차

한편 일부 벤더들은 LFP와 경쟁하기 위해 더 저렴한 가격의 나트륨 이온 세포를 사용하는 것을 검토하고 있다. 액체 전해질을 사용하는 기존의 리튬 이온 배터리와 달리, 솔리드 스테이트 배터리는 유리, 세라믹, 고체 폴리머 또는 아황산염으로 구성된 고체 전해질을 사용한다. 여러 자동차 제조업체에서는 더 나은 에너지 밀도, 향상된 신뢰성 및 노후화 특성, 훨씬 빠른 충전, 그리고 가장 중요한 안전 개선과 같은 고유한 성능 장점을 감안하여 솔리드 스테이트 배터리를 연구하고 있다. 고온에서 액체 전해질은 인화성이 된다. 고체 전해질은 열 안정성을 높여 화재나 폭발의 위험을 제한할 수 있다.

무선 BMS

와이어는 오늘날 BMS를 구현하는 실질적인 방법이다. 많은 경우, 기능 안전 기능이 데이지 체인으로 연결된 유선 통신 프로토콜에 내장되어 있기 때문에 ASIL D (Automotive Safety Integrity Level D) 준수를 달성하는 가장 안정적인 방법이다. 그러나 와이어에는 케이블 고장, 보증 수리 및 배터리 셀 교체 비용이 많이 든다는 단점이 있다.

무선 BMS의 장점 중 하나(그림 2 참조)는 배터리 팩의 조립 및 생산 단계로 관련된 단순성으로 비용을 절감하고 생산 과정에서 효율성을 높일 수 있다는 것이다. 생산라인 기술자는 간단하게 배터리 팩을 조립하고 즉시 판독할 수 있는 반면, 유선 BMS는 기술자들이 모든 배터리 모듈에 케이블을 연결해야 한다.

무선 BMS는 무게를 줄이는 데 도움이 되며, 더 중요한 것은 배터리 팩에 더 많은 공간이 있다는 것이다. 공간이 늘어났기 때문에 배터리 제조업체나 OEM은 팩에 더 많은 배터리 셀을 추가할 수 있다. 셀을 늘리고 무게를 낮추면 주행 범위가 늘어날 수 있다.

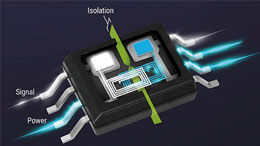

무선 BMS는 고유의 절연으로 인해 부품 비용을 절약하는 데 도움이 될 수 있으므로 자동차 제조업체는 절연을 위해 변압기, 커패시터 또는 공통 모드 초크를 사용하지 않고도 비용을 절약할 수 있다. TI의 오토모티브 등급 CC2662R-Q1 SimpleLink™ 무선 마이크로컨트롤러(MCU)는 48MHz Arm® Cortex®-M4 프로세서를 포함하고 2.4GHz 독점 무선 BMS 프로토콜을 실행할 수 있다.

배터리 용량 및 배터리 상태에 대한 고급 추정

배터리의 남은 충전량을 정확하게 측정하면 남은 주행 가능 거리에 직접적인 영향을 미친다. 배터리 셀 제조업체에서 배터리의 공칭 용량을 제공하지만 시간이 지남에 따라 변경된다. 배터리 용량이 사라지는 몇 가지 중요한 요인에는 온도 상승, 사이클(사용량), 방전 패턴의 깊이 및 노화 등이 있다. 이러한 요인으로 인해 충전 상태를 정확하게 예측하기 위해 배터리 용량을 지속적으로 추정해야 한다.

배터리 상태를 정확하게 측정하면 명시적이고 위험한 셀 고장이 발생할 때까지 운전자가 배터리를 교체하거나 기다려야 할지 여부를 결정한다. 전압 및 전류의 효과적인 동기화는 정확한 충전 상태, 구동 상태 및 EIS(전기 임피던스 분광학) 계산을 통해 배터리를 최적으로 활용하는 데 도움이 된다.

CSU(셀 감시 장치)에 대한 자세한 내용

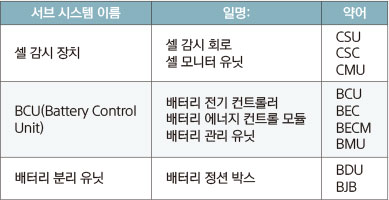

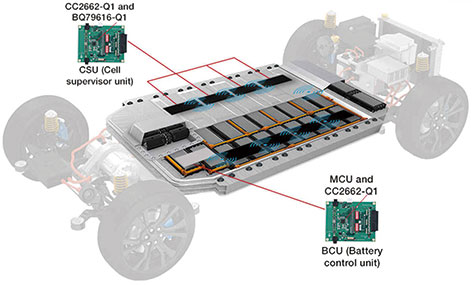

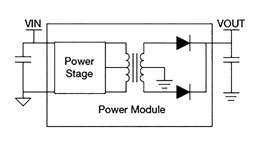

그림 3에서는 단순화된 CSU를 보여준다. CSU는 팩의 실제 셀 내에서 긴밀하게 작동하여 셀 모니터 장치 배선 하니스를 연결하고 필수 팩 데이터를 호스트 BCU로 효율적으로 전송하도록 보장한다.

CSU는 앞서 언급한 배터리 팩의 이점을 극대화하기 위해 셀 상태 측정에 대해 더욱 상세한 정보를 제공한다. 성능 상태 및 충전 상태 계산의 경우 이러한 측정을 최고 데이터 속도로 안전하고 안정적으로 동기화하면 최상의 예측이 가능하다. 400V 이상의 고전압 팩을 향한 트렌드가 커짐에 따라 지능형 CSU 설계는 팩 전체에서 셀 데이터 전송 횟수가 증가하고 있다. 가장 경제적인 HEV/EV를 만들기 위해서는 가능한 최저 소비 전력 및 외부 인쇄 회로 보드 구성 요소로 이러한 이점을 달성하는 방법이 필요하다.

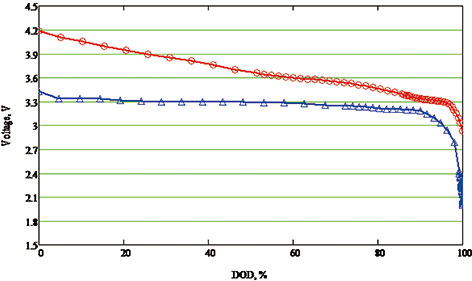

LFP가 점점 인기를 얻고 있는 가운데, NMC(그림 4에 나와 있음)에 비해 평평한 방전 곡선은 EV의 사용 가능한 주행 거리를 결정하기 위해 훨씬 더 정확한 셀 전압 측정이 필요하다. 텍사스 인스트루먼트(TI) BQ79718-Q1 적층형 배터리 모니터 및 셀 밸런서는 18셀을 직렬로 측정한다.

±1mV 정확도를 위한 셀 전압 측정을 제공하며, 300mA 전류 용량을 갖춘 수동 셀 밸런싱을 지원한다. 또한 이 장치는 BQ79731-Q1 배터리 모니터와 함께 전압 및 전류 동기화된 측정을 지원하여 보다 정확한 구동 상태 및 충전 상태 계산을 제공한다.

[그림 4] 배터리 화학 방전 곡선(빨간색 = NMC, 파란색 = LFP)

기존의 배터리 정션 박스(BJB)와 지능형 배터리 정션 박스(BJB) 비교

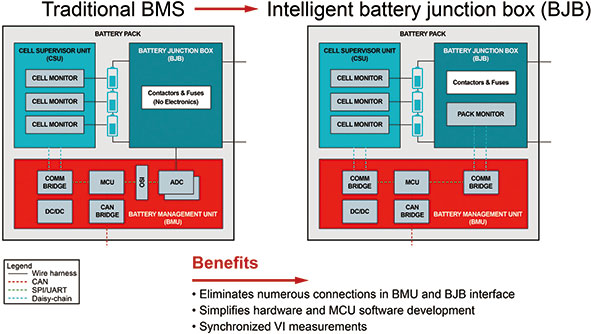

BMS 아키텍처는 지속적으로 발전하고 있다. 실리콘 혁신(이른바 팩 모니터의 도래로 촉발된 기술)은 지능형 배터리 정션 박스(BJB)라고 하는 보다 현대적인 아키텍처로 전환할 수 있게 해 준다. 기존의 BJB에는 기계적 구성 요소만 포함되어 있는 반면, 지능형 BJB는 BJB 자체에 액티브 실리콘 장치를 도입하여 고전압 모니터링, 전류 감지 및 절연 감지(일반적으로 BCU에 의해 수행됨)를 수행한다.

지능형 BJB 아키텍처(그림 5 참조)에는 몇 가지 분명한 장점이 있다. 고전압 및 저전압 영역을 명확하게 분리한다. 모든 고전압 신호가 BJB에서 직접 측정되므로 BCU가 완전 저전압 설계가 된다. 팩 모니터는 전용 데이지 체인 인터페이스를 사용하므로 데이지 체인 방식으로 인해 비용이 많이 드는 디지털 아이솔레이터 장치를 사용할 필요가 없다. 데이지 체인 통신은 트랜시버와 같은 다른 구성 요소(CAN 등)가 필요하지 않으며 통신 프로토콜을 제어 및 구동하기 위해 추가 MCU가 필요하지 않다는 추가적인 장점도 함께 제공된다. 팩 모니터를 BJB 안팎에 배치하면 고전압 신호에 즉시 액세스할 수 있으며, 더 이상 여러 개의 긴 와이어를 BCU로 다시 배선할 필요가 없다. 전류를 측정하고 션트 전류 감지를 수행할 수 있다.

[그림 5] 기존의 BMS 아키텍처와 현대적인 지능형 BJB 아키텍처 비교

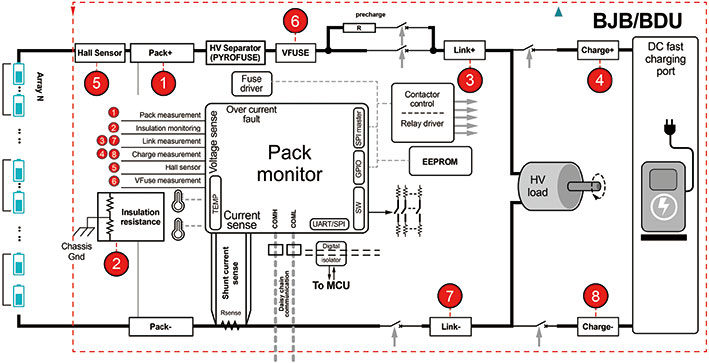

BJB에 대한 자세한 내용

지능형 BJB는 전압, 전류 및 절연 저항 팩 모니터를 통해 배터리의 고전압을 직접 측정하는 데 도움이 된다. 일반적인 팩 모니터에는 여러 개의 전압 및 전류 측정 채널이 있으며, 이 채널은 퓨즈와 계약자 사이에서 전압을 측정하고 BJB의 차단 전압을 점검할 수 있다. 그림 6은 간소화된 시스템 다이어그램이다.

BQ79731-Q1에 구현된 전압 및 전류 동기화를 통해 CSU에서 배터리 셀 전압이 측정되는 동시에 배터리 팩 전류 및 전압을 측정할 수 있다. 데이지 체인 방식의 통신 인터페이스 중 하나를 통해 캡처된 모든 정보를 BCU로 폴링할 수 있다.

지능형 BJB와 기존 BJB 사이의 차이점은 충돌 시 배터리 팩을 EV 시스템에 분리하기 위해 접촉기 드라이버와 파이로퓨즈를 디지털 방식으로 제어하는 것이다. BQ79731-Q1에는 접촉기 드라이버와 파이로퓨즈를 제어할 수 있는 SPI(직렬 주변 기기 인터페이스) 컨트롤러 채널이 포함되어 있어 BCU에서 추가 SPI 리소스에 대한 필요성이 줄어 든다.

배터리 팩은 팩 모니터에 의해 제어되는 기계식 접촉기를 사용하여 차량 전체의 하위 시스템을 연결하거나 분리한다. 생명을 위협할 수 있는 부상으로부터 운전자를 보호하기 위해 이러한 접촉기의 잠재적인 고장 또는 고전압 연결에 대한 노출을 방지하는 것이 중요하다.

통제되지 않은 돌입 전류가 발생할 경우 아크 및 피팅으로 인해 기계적 고전압 접촉기가 용접되거나 손상될 수 있다. 고전압 시스템에 사전 충전 회로가 필요한 이유에서는 TPSI3050-Q1 절연 스위치 드라이버를 사용하여 오토모티브 BJB의 사전 충전을 위한 안정적인 솔리드 스테이트 릴레이를 구성하는 방법을 설명한다. 움직이는 부품이 없는 TPSI3050-Q1은 기계식 사전 충전 접촉기를 교체할 때 시스템 수준의 안정성과 시간 내 고장 비율을 개선할 수 있다.

운전자 또는 정비사가 전기 충격을 받지 않도록 고전압 배터리 팩의 양극 및 음극 단자를 차량 섀시에서 충분히 분리해야 한다. 이러한 분리를 주기적으로 모니터링하는 것을 절연 점검 또는 절연 저항 모니터링이라고 한다.

TPSI2140-Q1과 같은 솔리드 스테이트 릴레이는 알 수 없는 저항 값(배터리 단자와 섀시 접지 사이)과 병렬로 알려진 저항 값(예: MΩ)을 연결하고 분리한다. BQ79731-Q1과 같은 팩 모니터를 사용하여 결합된 저항을 측정하면 배터리 분리 허용 오차 범위(연방 자동차 안전 표준 305번 사양에 따라 최소 500 Ω/V) 또는 잠재적 유해 여부를 확인할 수 있다.

배터리 제어 장치(BCU)에 대한 자세한 내용

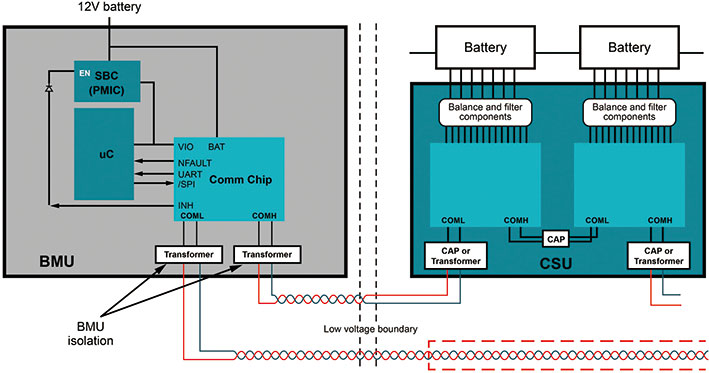

BCU는 통신 칩과 MCU로 구성된다. 통신 칩은 MCU와 CSU 및 BJB 사이의 인터페이스로서, CSU와 BJB의 데이지 체인 신호를 디코딩된 비트 스트림을 변환하여 MCU로 전송한다. MCU는 CSU 및 BJB에 의해 측정된 모든 정보를 폴링하고, 배터리 상태를 계산하고, CSU 및 BJB의 고장 또는 진단에 응답한다. 그림 7에서는 기존 BCU 블록 다이어그램을 보여준다.

[그림 7] 일반적인 BCU 블록 다이어그램

완벽한 배터리 테스트 환경 에코시스템 구축

BMS의 검증 및 테스트를 위해 자동차 제조업체는 HIL (Hardware-In-the-Loop) 시스템을 사용하여 잠재적으로 위험한 실제 배터리 셀에 연결하기 전에 모든 기능을 테스트할 수 있는 안전한 환경을 만든다.

TI는 Comemso와 협력해 왔다. 배터리 셀 시뮬레이터는 확장 가능한 변형 및 다양한 기능을 갖춘 BMS 테스트를 위한 다양한 모듈을 제공한다. 이 시뮬레이터의 유연성을 통해 TI는 설계 엔지니어의 요구 사항을 충족하는 데 도움이 되는 다양한 크기의 시스템을 구현할 수 있다.

결론

BMS 아키텍처는 기술적 혁신을 상업적인 장단점에 고려함에 따라 지속적으로 발전하고 있다. 새로운 배터리화학 물질과 새로운 실리콘 장치가 안전 요구 사항이 계속 증가함에 따라 변화하는 역동적인 설계 환경이 조성되었다. TI의 목표는 시장이 모든 설계 방향으로 민첩하게 움직일 수 있도록 하는 것이다. 자동차 회사가 안전성, 안정성을 극대화하고 주행 거리를 주행하고 전 세계 전기 자동차의 도입을 발전시키는 데 도움이 되는 TI의 모든 HEV/EV BMS 설계 리소스를 살펴보라.

전기차 시스템 혁신을 이끄는 GaN 기술

조회수 295회 /

자동차 인포테인먼트 클러스터 시스템 구동

조회수 200회 / Timothy Hegarty

절연 기술 개발과 고전압 설계 문제의 해결

조회수 434회 / Krunal Maniar

AEC-Q100 MSPM0 MCU를 사용하여 오토모티브 차체 전자 장치 설계 최적화

조회수 291회 / Henok Taffere

정밀 ADC로 전기차 충전기 계측

조회수 438회 / Jiyah Starks

절연형 DC/DC 바이어스 전원 솔루션

조회수 577회 / Taxas Instruments

옵토커플러를 업그레이드하자

조회수 596회 / 김태호

급성장하는 HEV/EV 시장에서 오토모티브 HVAC 설계를 최적화하는 방법

조회수 906회 / Osamah Ahmad 외 1인

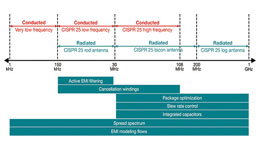

전원 공급 장치의 EMI 절감을 위한 시간 및 비용 효율적 혁신

조회수 1164회 / Yogesh Ramadass 외 2인

PDF 다운로드

회원 정보 수정