지멘스 EDA 포럼 2021 열려, ‘Silicon to Systems’ 주제로 최신 설계 방법론 조망

발표/조셉 사위키(Joseph Sawicki), 지멘스EDA 수석부사장

지멘스 디지털 인더스트리 소프트웨어, 지멘스 EDA 사업부(http://www.siemens.com/eda)가 지난달 14일, ‘지멘스 EDA 포럼 서울 2021’을 온라인으로 진행했다고 밝혔다.

‘지멘스 EDA 포럼 2021’은 반도체 설계검증 엔지니어를 위한 최신 설계 방법론을 조망하는 자리로서, 반도체 기술의 발전으로 다양한 산업군에서 디지털화가 빠르게 진행되는 지능형 인텔리전스를 구현하기 위한 시스템 설계 전문지식 융합된 IC혁신을 위한 EDA 방법론을 공유했다.

지멘스 EDA가 개최하는 국내 대표적인 연례 EDA 행사인 ‘Siemens EDA Forum 2021’은 올해 코로나19 대유행으로 인해, 14일 오후 1시부터 5시 5분까지 온라인으로 열렸다.

조셉 사위키(Joseph Sawicki) 지멘스EDA 수석부사장이 ‘실리콘에서 시스템까지: 비전을 현실로(Silicon to Systems: from Vision to Reality)’라는 주제로 기조연설에 나서, 지멘스의 기술 리더십을 소개했다.

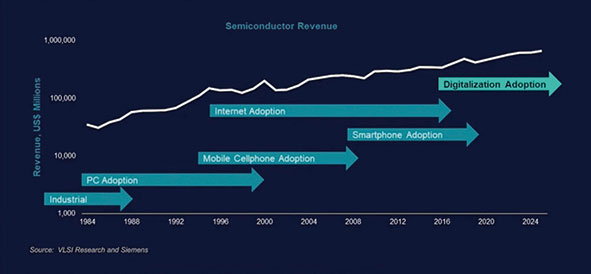

조셉 사위키 부사장은 “디지털화 추세는 반도체 산업의 혁신 속도에 힘입어 모든 사업 분야 전반에 추진력을 제공하고 있다. 이러한 역동성으로 인해 업계 분석가들은 반도체 부문의 매출이 2030년대 초에는 수 조 달러라는 놀라운 실적을 달성할 것으로 예측하고 있다. 그러나 차세대 SoC는 복잡한 시스템이 될 것이므로 소프트웨어 성능이 갈수록 더 반도체의 성공 여부를 좌우하게 될 것이다. 이러한 환경에서 지속가능성을 위해 ‘Silicon to systems’라는 비전이 필요하다”고 강조했다.

그는 “고객이 이러한 디지털화 추세를 이용해 성공적으로 비즈니스를 수행할 수 있도록 지원하기 위해 지멘스 EDA가 해야 할 주요 사항은 세 가지라고 본다. 먼저 기술 스케일링(technology scaling)을 통해 새로운 노드와 3D 통합을 실현하고, 설계 스케일링(design scaling)으로 기술 스케일링에 의해 제공되는 추가 기능을 활용하며, 시스템 스케일링(system scaling)으로 전체 시스템에 탑재되어 있는 칩들의 디지털 트윈을 효과적으로 검증할 수 있도록 하는 것이다. 이 모두가 인공지능(AI)의 활용을 기반으로 하고 있다”라고 말했다.

디지털화에 EDA 역할

디지털화는 단순히 혁신적인 스마트 기기의 출현에 그치지 않고 이를 중심으로 디지털 인프라를 연결시켜 ‘대규모 에코시스템‘이 구축됨으로써, 다목적용 수단으로 만들어 준다. 또한 분명해지고 있는 점은 이러한 추세가 수많은 산업 전반에 널리 퍼지고 있다는 사실이다.

산업용 사물인터넷(Industrial IOT)이라는 측면에서 살펴보면, 공장 전체, 그리고 해당 공장이 제공하는 데이터를 한데 결합해 그 실적과 신뢰성, 품질을 실시간으로 분석할 수 있다. 반도체 산업 자체를 예로 들어봐도 마찬가지다. 첨단 팹의 경우에는 한 달에 2,000TB가 넘는 데이터를 생성해낼 수 있다. 이 모든 추세는 반도체 분야뿐만 아니라 전 세계의 모든 제조 환경 전반에서 일어나고 있다.

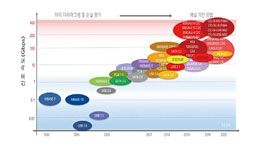

최근 가장 놀라운 동향은 비디오 연결 장치에서 데이터 트래픽이 폭발적인 증가를 보이고 있다는 점이다. 이것이 반도체라는 면에서 무엇을 의미하는지 잠시 생각해보면, 센서뿐만 아니라 에지 기반의 데이터 프로세싱, 네트워크 상의 통신, 무선 주파수 전송, 데이터 센터 등에 수많은 디바이스가 요구되므로 시장의 폭발적인 성장을 가져오리라는 것을 알 수 있다. 그리고 최근의 예측에 따르면, 2030년 경에는 반도체 시장의 규모가 1조 달러에 이를 것이라고 한다. 이처럼 낙관적인 전망이 이어지고 있는 상황에서 고객이 이러한 디지털화 추세를 이용해 성공적으로 비즈니스를 수행할 수 있도록 지원하기 위해 지멘스 EDA가 해야 할 주요 사항은 세 가지라고 본다.

기술 스케일링(technology scaling)을 통해 새로운 노드와 3D 통합을 실현하고, 설계 스케일링(design scaling)으로 기술 스케일링에 의해 제공되는 추가 기능을 활용하며, 시스템 스케일링(system scaling)으로 전체 시스템에 탑재되어 있는 칩들의 디지털 트윈을 효과적으로 검증할 수 있도록 하는 것이다. 이러한 시스템에는 전자 장치뿐만 아니라 감지와 작동도 포함된다.

기술 스케일링

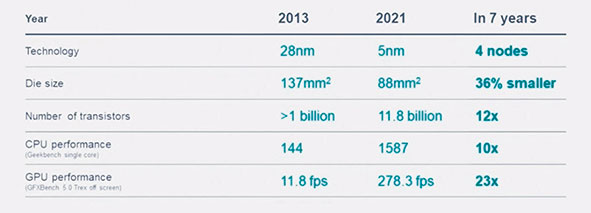

노드 개발과 관련하여 낙관적인 전망이 되돌아오기 시작하고 있다는 것은 매우 고무적인 일이다. 지난 10년~15년간, 무어의 법칙은 이제 종말을 맞이했으며 새로운 노드가 그다지 유용하지 않은데다가 그 업데이트 마저 언제 끝날지 모른다는 얘기가 일반적이었다.하지만 이제는 5nm에서 3.5nm로, 그리고 2nm를 거쳐 1.5nm로 분명하게 나아갈 수 있다는 얘기들을 하기 시작했다.

아키텍처와 설계 프로세스의 통합 최적화, 툴과 창의적인 설계 및 EDA 툴의 결합이 이루어짐에 따라, 노드 스케일링이 종말을 맞이하고 있음에도 불구하고 이러한 디바이스의 CPU 성능은 10배나 향상되었으며, GPU 성능은 23배나 향상되었다.

향후의 노드를 실현하고자 함에 있어서 강조하고 싶은 측면이 몇 가지 있는데, 그 중 하나가 프리 실리콘 분석 프로그램인 Calibre SONR이다. 이 프로그램의 기능은 모든 다이에 문자 그대로 수백억 내지 수천억 개의 뚜렷이 구별되는 패턴이 있으며 이들은 제조 공정 전반에 걸쳐 서로 다른 반응을 보이게 된다는 사실을 이용하는 것이다.

이는 설계가 진행되는 동안 문제를 야기하는 요인들을 결부시켜 예측하는데 도움을 주게 된다. 우리는 패턴을 분류하고 특성분석을 수행하며, 프로세스 모델을 이용해 피처 벡터를 조합하고, 그러한 패턴들이 어떤 모습을 보일지 알아내고, 파운드리로부터 패턴 매핑, 결함, 고장 분석 등과 같은 데이터를 가져와 확인한다. 그리고 이를 통해 특성분석과 머신러닝을 수행한다.

이어서 이 프로그램을 입수되는 설계에 대해 실행하여, 불량 패턴이 어떤 영역에서 일어나고 있으며, 전에 본 적이 없던 패턴이 어디에서 발생하고 있는지 알아낼 수 있다. 이 모든 요소를 검사 루틴에 투입하여 이들이 제품 생산 시의 수율 제한요소 중 일부가 되지 않도록 할 수 있다.

머신 러닝이 이러한 환경에 부여하는 역량 때문에 현재 수많은 고객들이 이 중요한 기술을 채택하는 추세이다.

포스트 실리콘 측면에서도 이와 비슷하게 지멘스 EDA는 지난 수년간의 연구를 통해 DFT(Design For Test)에서 얻은 실패 데이터를 활용하여 해당 디바이스의 물리적 구조를 다시 살펴보고 그 예상 결함을 찾아냄으로써 본질적으로 그 실패 로그를 얻는 데 있어서 큰 성공을 거두고 있다.

이 실패 로그는 해당 칩이 불량임을 알려주며, 이를 파운드리에서 실행할 수 있는 데이터로 변환해 준다. 즉, 해당 칩에 문제가 있으며, 이 기계가 사양 내에서 실행되고 있지 않음을 알려주는 것이다. 이는 새로운 공정의 수율 향상을 위해서 뿐만 아니라, 칩 생산 라인에 도입되는 새로운 제품에도 유용한다.

지멘스 EDA는 또한 머신러닝을 이용함으로써 이전에는 불가능했던 통찰력을 제공할 수 있게 되어, 칩에 들어가는 스탠다드 셀과 아날로그 디바이스를 설계하고 분석하며 특성분석 하는 작업을 크게 변화시켰다.

여기에서 Solido 툴은 머신러닝을 이용하여 예컨대 하이 시그마 검증을 수행한다. 사실상 이러한 새로운 프로세스는 역량은 매우 뛰어나지만 본질적으로 변동성이 기존의 성숙한 프로세스보다 크기 때문이다. 이러한 변동성이 존재하는 상태에서 설계할 수 있으려면 이러한 변동성을 인식하고 이해하며 특성분석을 수행한다.

머신러닝을 도입함으로써, 기본적으로 성능 타협 없이 정확성을 제공하거나 이를 달성하기 위해 필요한 실행 시간을 획기적으로 줄일 수 있게 되었다. 이것은 이러한 변동성이라는 측면을 관리하고 이 중요한 데이터를 디자이너에게 제공할 수 있게 해주는 매우 중요한 툴이다.

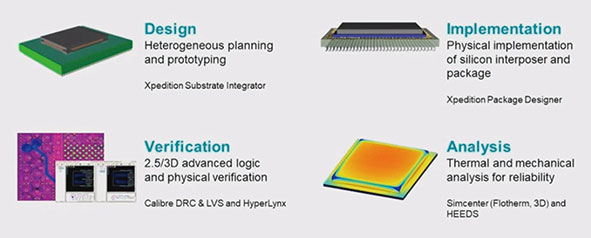

또한 3D 분야에서 지멘스 EDA는 전체론적인 솔루션을 적극적으로 모색하고 있다. 계획 및 프로토타이핑의 설계적 측면, 유기 인터포저나 실리콘 인터포저의 구현 측면, 패키지의 멀티 다이 통합 검증은 물론 설계의 열적, 기계적 및 신뢰성 측면과 같은 사항에 대한 분석 기법 등을 모두 다루는 것이다. 이는 전반적인 SiP(System in Package) 성능을 R&D 프로파일의 중요한 일부분으로서 구현하는 데 있어서 갈수록 더 중요한 요소가 될 것이라고 생각한다.

설계 스케일링

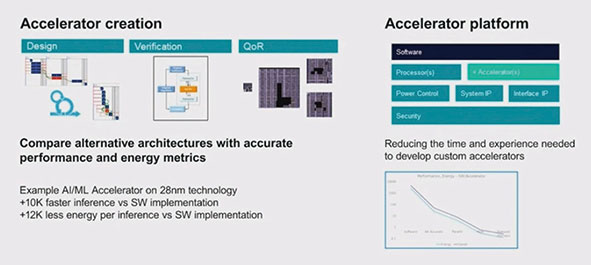

지난 수년간 일어난 가장 중요한 일 중 하나는 생산성 향상의 필요성과 함께 에지에서 인공지능(AI)의 이용이 증가한 점이라고 생각한다. 에지에 사용되는 AI는 매우 중요한 한 가지 요소로 특징지을 수 있는데, 달러 및 와트당 성능이 이러한 에지 기반 애플리케이션의 성공에 있어서 극히 중요한 요소라는 점이다.

상위수준 합성(HLS)을 통해 이러한 칩을 구조적으로 적절한 수준에서 설계할 수 있다. 즉, 구조를 기술하고 레지스터 간의 데이터 흐름 관리 방법을 기술하는 RTL을 설계하는 대신, 아키텍처 수준인 C, 시스템 C 및 C+ 수준에서 설계 작업을 수행한다.

Siemens EDA는 지난해 직접회로(IC) 설계를 위한 P&R(Place and Route, 배치 및 배선) 소프트웨어 개발 선두 업체인 ‘아바타 인터그레이티드 시스템(Avatar Integrated Systems Inc.)’을 인수하여, 엔지니어들이 적은 자원으로 복잡한 칩의 전력, 성능, 면적(PPA)을 최적화하도록 도와준다.

시스템 스케일링 효과

물론, 지멘스 EDA가 처음에 반도체 회사에서 디지털 트윈에 대해 이야기하기 시작했을 때는 그들도 제가 그랬듯이 25년간 반도체 분야에서 디지털 트윈을 이용해 왔으며 설계를 시뮬레이션 하고 있다. 하지만 시스템 자체가 훨씬 더 복잡해지면서 예전보다 커다란 문제가 되었다.

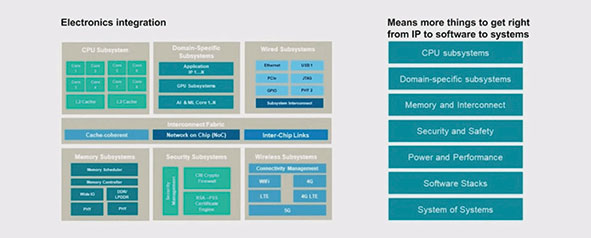

그것이 관련 코어의 수이든 혹은 특정 애플리케이션이나 특정 분야용 서브시스템의 수이든, 또는 메모리의 복잡성과 캐시 일관성 같은 문제를 처리해야 하는 것이든, 단일 칩에서 볼 수 있는 이 모든 전자장치 통합의 복잡성으로 인해 검증 문제는 매우 까다로워졌다.

검증에서 검증 확인으로 넘어가는 과정에서 실제세계의 소프트웨어 스택을 한데 결합하여 이를 통합 모델링 된 CPU 환경에서 실행하고, 이를 한데 묶어 특정 애플리케이션용의 프로세싱 요소를 만든 뒤, 이를 에뮬레이트 하여 소프트웨어가 실행되고 있는 상태에서 디버깅을 수행할 수 있는 코드 환경을 갖춘 다음에, 모니터링 및 평가 소프트웨어를 통해 동적 전력, 버스 경합 등의 모든 측면을 기술한 뒤, 예를 들어 안드로이드를 부팅하거나 이러한 전체 시스템에서 모델링 된 실제 칩에 대해 AI를 이용해 피처를 파악할 수 있어야 한다. 이는 해당 칩에서 위상을 찾아낼 수 있는지 여부뿐만 아니라 그 전력이 처리되지 않은 시스템 제약사항과 일치할 것인지 여부까지도 알려주아야 한다.

이러한 안전성 및 보안은 지멘스 EDA가 지난 수년간 연구해 온 분야다. 지멘스 EDA는 이를 더욱 확장해 감지 및 작동 분야와 결합시키는 방안을 적극 모색하고 있다.

그 좋은 예로서 지멘스 EDA가 일 년쯤 전에 발표한 PAVE360이라는 프로그램을 들 수 있다.

PAVE360은 자동차 제조업체와 1차 OEM 공급사가 가상화된 환경에서 모델링 할 수 있도록 설정된 환경이다. 여기에서 정지 신호, 침범, 자전거 주행자 등이 있는 모의 도로 환경을 생성하여 해당 시나리오를 실행하고, 칩의 디지털 트윈과 소프트웨어 스택으로 가져와 사용할 수 있는 센서 데이터를 제공한 뒤 이를 자동차 자체에 입력해 그것이 자동차의 제어 장치이든 그 제동 장치나 서스펜션 시스템이든 이를 작동시킬 수 있다. 그리고 이러한 ADAS 전자장치를 탑재한 자동차가 이 환경에서 주행하는 것을 모델링 할 수 있다.

이처럼 설계 측면을 넘어서는 역량을 잘 살펴보면, 이는 우리 모두에게 있어서 반도체 자체의 디지털화를 실현할 수 있는 기회이다. 아날로그로 하던 일을 지금은 DFT라는 것으로 하고 있다. DFT는 구조적 모니터를 강화해 설계 단계에 집어 넣은 것으로서, 이를 실제 제조 단계에 이용해임의의 디바이스가 출하 가능하며 제대로 기능하는지 여부를 신속하게 알아낸다.

지멘스 EDA는 지난 수년간 동일한 회로를 이용하여 구조 설계에 대한 내장형 자체 테스트(BIST)를 수행해 해당 칩이 여전히 정확하게 기능하고 있는지 확인할 수 있도록 확장해 왔다.

이는 자동차의 ADAS 환경과 같은 영역뿐만 아니라 안전과 신뢰성이 극히 중요한 다른 응용 분야에서도 채택되고 있다. 우리가 이를 통해 모색하고 있는 확장은 매우 중요하다. 여기서 지멘스 EDA는 구조적 모니터링 툴뿐만 아니라 기능적 모니터링 툴도 배치하고자 한다.

앞서 언급했듯이, 지멘스 EDA의 비즈니스 기반 최적화는 칩이 시간이 지남에 따라 어떻게 동작하는지 그 데이터 유형을 모니터링 함으로써 이루어진다. 또한 칩이 자신을 교체할 필요성이 있는지 여부를 다시 보고하도록 할 수도 있다. 이를 통해 고객에게 새로운 가치라는 면에서 무엇을 제공할 수 있을지 생각해 보자. 이는 핸드폰을 이용해 슈퍼마켓을 찾아가는 경우와 비슷하게, 우리가 시장에 가치를 제시할 수 있는 그야말로 새로운 기회를 제공한다.

이는 매우 강력한 추세로서, 우리의 매출과 작업 방식을 견인하고 이 산업 분야에 활력을 가져올 것이라 생각한다.

[미니 인터뷰]

Q1. AI 활용을 기반으로하는 EDA 방법론을 구현하기 위해서는 다양한 산업군의 에코시스템이 구축되어야한다고 봅니다. 지멘스 EDA의 전략을 말씀해 주세요.

저희의 AI 전략은 두 부분으로 나뉩니다. 첫째, 저희 EDA 제품에 적응형 머신러닝 기술의 채택이 점점 더 늘어나고 있습니다. 그 결과 고객의 칩 성능과 품질이 더욱 향상되어 보다 스마트한 AI/ML 기반의 기술을 더 빨리 출시할 수 있게 되었습니다. 둘째, 저희는 특히 머신러닝 칩의 세부사항 실현에 초점을 맞춘 툴들을 개발하고 있습니다.

좀 더 자세한 내용과 배경을 말씀드리자면, 저희는 2019년도 DAC에서 인공지능/머신러닝(AI/ML) 개발 키트를 출시했으며 이 두 가지 툴에 대한 새로운 AI/ML 개선사항도 발표했는데, 이것은 고객이 보다 스마트한 AI/ML 기반의 IC를 더욱 빨리 출시할 수 있도록 지원하기 위한 것이었습니다. Catapult HLS(High-Level Synthesis) AI 툴킷과 HLS 생태계는 고객이 복잡한 머신러닝 IC 아키텍처의 개발에 박차를 가할 수 있도록 지원합니다. 한편으로, 멘토의 Calibre 그룹에서는 Calibre 플랫폼 전반에 AI/ML 인프라를 추가했으며, 이러한 AI/ML 기반 기술 중 처음 두 가지를 출시한다고 발표했습니다. 하나는 Calibre Machine Learning OPC(mlOPC)이고, 다른 하나는 Calibre LFD with Machine Learning입니다. 이 두 제품 모두 머신러닝 소프트웨어를 이용해 보다 빠르고 정확한 결과를 제공합니다.

Q2. 최근 반도체 부족사태에 대해 반도체 업체들이 이를 타개하기 위해 투자와 비지니스 방향(엔비디아 서버시장 진출, 인텔 차량용반도체 생산 등)을 바꾸고 있습니다. 이런 변화를 어떻게 보시며, 지멘스 EDA의 역할은 무엇인가요?

현재의 반도체 부족 사태가 초래된 데는 몇 가지 복합적인 요인이 있습니다. 이는 여러 가지 면에서 반도체가 산업 분야 전반의 시스템에서 맡고 있는 역할이 점점 더 중요해지고 있기 때문입니다. 자동차에 탑재되는 반도체의 비중이 증가하는 데다가 코로나 사태 초기의 수요 예측이 돌이켜 보면 지나치게 비관적이었던 것이 지금의 위기를 초래한 원인인 것입니다.

이는 분명히 Siemens EDA 이니셔티브를 통해 실현되는 기술 스케일링이 영향을 미칠 수 있는 분야입니다. 저희가 보유하고 있는 다양한 기술들은 제조 수율을 높이고 동일한 제조 라인으로부터 양호한 다이의 생산을 늘리는 데 초점을 맞추고 있기 때문입니다. 저희 Calibre Platform의 머신러닝 플랫폼으로 보다 효과적인 계측 및 기계 설정을 가능케 하는 경우이든 또는 저희의 DFT(design-for-test) Tessent Platform을 통해 근본 원인을 신속하게 분석해 수율 향상을 달성하는 경우이든, Siemens EDA는 기존의 생산 라인으로부터 최대한의 결과를 끌어내는 데 초점을 맞추고 있습니다.

아날로그 설계를 위한 EDA 툴은 어떻게 진화하고 있는가?

조회수 828회 / Siemens EDA

전자제품 인터페이스의 설계 라이프사이클

조회수 601회 / David Wiens

전기 디자인 룰 체크(DRC)를 자동화하는 방법

조회수 1261회 /

지멘스EDA 수석부사장.jpg)

2022년 시스템 및 설계 툴, 방법론의 시장 전망

조회수 1251회 / 지멘스

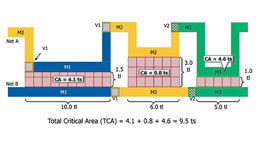

임계 영역을 이용한 자동차 IC의 테스트 품질 향상

조회수 1684회 / RON PRESS

SERDES 디자인을 위한 더 효율적인 솔루션이 있을까요?

조회수 1758회 / Neil Fernandes

지멘스 EDA 포럼 2021 열려, ‘Silicon to Systems’ 주제로 최신 설계 방...

조회수 1153회 / Joseph Sawicki

자동화된 EMC 분석을 PCB 레이아웃에 추가

조회수 1235회 / SIEMENS

DFT를 향한 성능 저하 없는 상향식 접근방식

조회수 2562회 / Geir Eide

PDF 다운로드

회원 정보 수정